Mapa procesów to narzędzie, które pozwala spojrzeć na działanie organizacji z perspektywy przepływu wartości – od pierwszego kroku aż po dostarczenie produktu lub usługi klientowi. W naszym artykule dowiesz się, jak efektywnie mapować procesy biznesowe, identyfikować wąskie gardła i optymalizować kolejne etapy za pomocą sprawdzonych metod oraz praktycznych wskazówek. Przyjrzymy się różnym rodzajom map, symbolom BPMN oraz najlepszym praktykom – wszystko po to, abyś mógł stworzyć przejrzystą, żywą mapę procesów, która stanie się fundamentem ciągłego doskonalenia w Twojej firmie.

Mapowanie procesów stanowi fundamentalny element nowoczesnego zarządzania organizacją, umożliwiając firmom uzyskanie przejrzystości operacyjnej i identyfikację obszarów wymagających optymalizacji. W dzisiejszym dynamicznym środowisku biznesowym, gdzie efektywność i jakość decydują o konkurencyjności, mapa procesów staje się niezastąpionym narzędziem dla każdego inżyniera automatyzacji i menedżera produkcji.

Istota podejścia procesowego w organizacji

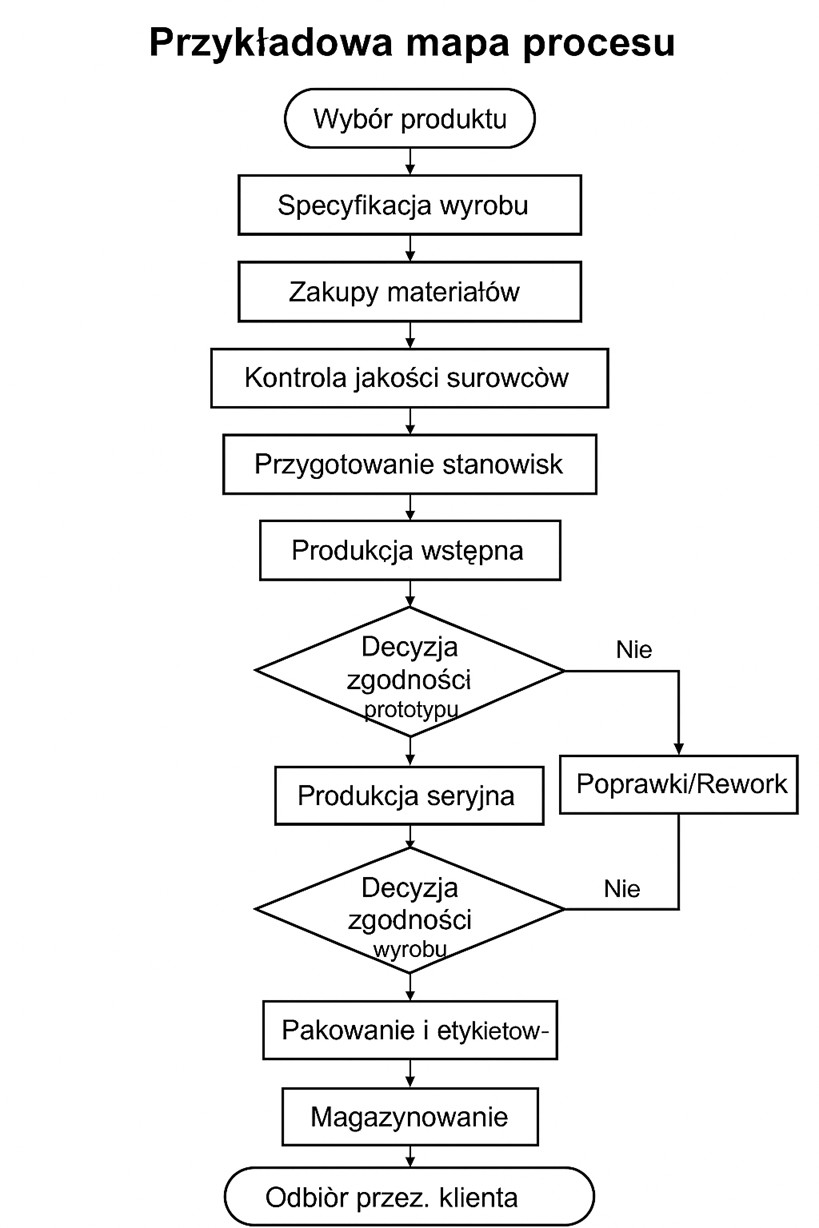

Istota podejścia procesowego polega na postrzeganiu organizacji jako systemu wzajemnie powiązanych procesów, które tworzą wartość dla klienta. Mapowanie procesów biznesowych to graficzne odwzorowanie sekwencji działań potrzebnych do osiągnięcia konkretnego celu w organizacji. Celem mapowania procesu jest przede wszystkim umożliwienie dokładnej analizy przepływu materiałów, informacji i zadań między różnymi uczestnikami procesu.

Proces przebiega przez szereg zdefiniowanych etapów, a poszczególnych etapów procesu wymaga precyzyjnego określenia w kontekście ich wpływu na końcowy rezultat. Mapowanie procesów umożliwia organizacjom lepsze zrozumienie przepływu wartości i pomaga w identyfikacji obszarów wymagających poprawy oraz eliminacji marnotrawstwa.

Znaczenie wskaźników efektywności w kontekście mapowania

W ramach procesu mapowania szczególnie istotne jest uwzględnienie wskaźników efektywności produkcji. Jak podkreślają eksperci, wskaźnik OEE (Overall Equipment Effectiveness) stanowi kluczowy element monitorowania efektywności linii produkcyjnych. Danego procesu skuteczność można mierzyć poprzez analizę dostępności maszyn, wydajności oraz jakości produktu, co bezpośrednio przekłada się na możliwość identyfikacji wąskich gardeł w procesie produkcyjnym.

Firmy specjalizujące się w rozwiązaniach automatyzacyjnych, takie jak Spy Factory, oferują zaawansowane systemy monitorowania produkcji, które umożliwiają w czasie rzeczywistym śledzenie kluczowych parametrów efektywności. Takie podejście pozwala na szybkie reagowanie na odchylenia od normy i optymalizację procesów na bieżąco. Więcej na ten temat dowiesz się z artykuły na stronie: https://www.spyfactory.pl/dlaczego-oee-to-klucz-do-efektywnosci-produkcji/.

Rodzaje map procesów i ich zastosowanie

Różnych map procesów wykorzystuje się w zależności od specyfiki organizacji i celów analizy. Podstawowy schemat blokowy stanowi najprostszą formę wizualizacji procesu, przedstawiając kolejne etapy w sposób linearny. Mapy strumienia wartości (Value Stream Mapping) oferują bardziej zaawansowane podejście, koncentrując się na identyfikacji działań dodających wartość i eliminacji marnotrawstwa.

Diagramu procesu tworzenie wymaga zastosowania standardowych symboli BPMN (Business Process Model and Notation). Symbole mapy procesu obejmują okręgi dla zdarzeń rozpoczynających i kończących proces, prostokąty dla działań, romby dla punktów decyzyjnych oraz strzałki wskazujące kierunek przepływu.

Praktyczne wskazówki do efektywnego mapowania

Pierwszej kolejności należy zidentyfikować procesy główne organizacji, które mają bezpośredni wpływ na tworzenie wartości dla klienta. Identyfikacja procesów powinna obejmować nie tylko działania operacyjne, ale także procesy zarządcze i wspierające.

Trakcie mapowania kluczowe jest zaangażowanie osób zaangażowanych w realną realizację procesu. Pierwsze mapowanie powinno być wykonane przy współudziale pracowników znających szczegóły operacyjne, co zapewnia dokładność i kompletność szczegółowej mapy.

Zgodnie z najlepszymi praktykami stosowanymi w przemyśle, monitorowanie produkcji poprzez wskaźniki efektywności stanowi nieodłączny element optymalizacji procesów. Regularne pomiary parametrów takich jak czas cyklu, liczba defektów czy wykorzystanie zasobów pozwalają na identyfikację trendów i podejmowanie proaktywnych działań usprawniających. Jeśli chcesz sprawdzić jak wygląda monitorowanie produkcji poprzez wdrożenie OEE, przeczytaj artykuł na stronie: https://logistyka.net.pl/bank-wiedzy/item/96767-monitorowanie-produkcji-poprzez-wskaznik-efektywnosci-praktyczny-poradnik-dla-firm-przemyslowych.

Kluczowe elementy tworzenia mapy procesów

Stworzenia mapy procesów wymaga systematycznego podejścia obejmującego kilka etapów. Punktu początkowego określenie stanowi fundament całego procesu mapowania. Kluczowe elementy każdej mapy to:

- Wyjścia procesu – jasno zdefiniowane rezultaty i produkty końcowe

- Danych wejściowych specyfikacja wraz z wymaganiami jakościowymi

- Organizacja czynności w logiczną sekwencję z uwzględnieniem zależności

- Zasoby potrzebne do realizacji poszczególnych etapów

- Punktów decyzyjnych identyfikacja wraz z kryteriami podejmowania decyzji

Temat mapowania procesów obejmuje także aspekty związane z zarządzaniem procesami w kontekście całej organizacji. Danym przedsiębiorstwie implementacja mapowania powinna być dostosowana do specyfiki branży i struktury organizacyjnej.

Najlepsze praktyki i wskazówki implementacyjne

Najlepsze praktyki mapowania procesów wskazują na konieczność iteracyjnego podejścia do tworzenia map. Efektywne mapy charakteryzują się prostotą, jasnością i fokusem na najważniejsze elementy procesu. Uszczegółowienia wskazanych elementów należy dokonywać stopniowo, unikając nadmiernej komplikacji na początkowych etapach.

Trakcie procesu mapowania istotne jest wykorzystanie odpowiednich narzędzi i metodologii. Najważniejsze elementy procesu powinny być wyraźnie wyróżnione, a następujące symbole stosowane konsekwentnie w całej organizacji:

- Elipsy dla oznaczenia początku i koniec procesu

- Prostokąty dla działań operacyjnych

- Romby dla decyzji

- Równoległoboki dla dokumentów i danych

- Strzałki dla kierunku przepływu

Identyfikacja i eliminacja wąskich gardeł

Mapowanie procesów produkcyjnych umożliwia skuteczną identyfikację wąskich gardeł w systemie produkcyjnym. Konkretne procesy wymagają szczegółowej analizy pod kątem przepustowości i wydajności poszczególnych stanowisk pracy. Skomplikowane procesy często charakteryzują się występowaniem ukrytych ograniczeń, które stają się widoczne dopiero po przeprowadzeniu gruntownej analizy.

Procesami produkcyjnymi zarządzanie w oparciu o mapy procesów pozwala na systematyczne podejście do eliminacji nieefektywności. Firmach produkcyjnych implementacja nowoczesnych systemów monitorowania, oferowanych przez specjalistów takich jak Spy Factory, umożliwia automatyczne wykrywanie anomalii i odchyleń od standardowych parametrów procesowych.

Korzyści z mapowania dla organizacji

Mapowanie przynosi organizacjom szereg wymiernych korzyści. Procesów wizualizacja ułatwia komunikację między działami i eliminuje nieporozumienia dotyczące odpowiedzialności. Nowych pracowników wprowadzanie staje się znacznie bardziej efektywne dzięki jasno opisanym procedurom i mapom procesów służącym jako narzędzie szkoleniowe.

Podejmowania decyzji proces zostaje usprawniony poprzez lepsze zrozumienie konsekwencji poszczególnych wyborów. Zarządzania projektami metodyki mogą być łatwiej implementowane w organizacjach posiadających dobrze zmapowane procesy podstawowe.

Dokumentowanie i zarządzanie mapami procesów

Mapa procesów tworzona powinna być traktowana jako żywy dokument, regularnie aktualizowany w odpowiedzi na zmiany w organizacji. Mapa łańcucha wartości wymaga szczególnej uwagi w kontekście dynamiki zmian rynkowych i technologicznych.

Strumienia wartości analiza powinna być przeprowadzana cyklicznie, z wykorzystaniem aktualnych danych operacyjnych i wskaźników efektywności. Regularne przeglądy map procesów pozwalają na identyfikację nowych możliwości optymalizacji i utrzymanie konkurencyjności organizacji.

Graficzne przedstawienie procesów powinno być standardowe w ramach całej organizacji, co ułatwia interpretację i komunikację między różnymi działami. Utworzyć mapę procesu można przy wykorzystaniu różnorodnych narzędzi – od prostych schematów blokowych po zaawansowane systemy BPMN, wybór zależy od kompleksowości analizowanych procesów i potrzeb organizacji.

Efektywne mapowanie procesów stanowi fundament ciągłego doskonalenia organizacji, umożliwiając systematyczne podejście do optymalizacji, eliminacji marnotrawstwa i zwiększenia wartości dostarczanej klientom. Inwestycja w profesjonalne mapowanie procesów zwraca się poprzez zwiększoną efektywność operacyjną, lepszą jakość produktów i usług oraz większą elastyczność organizacji w odpowiadaniu na zmieniające się wymagania rynku.

FAQ – Najczęściej zadawane pytania dotyczące mapowanie procesów

Ile czasu zajmuje stworzenie kompleksowej mapy procesów w organizacji?

Czas tworzenia mapy procesów zależy od złożoności organizacji i liczby analizowanych procesów. Dla pojedynczego procesu podstawowa mapa może być gotowa w 1-2 dni, natomiast kompleksowe mapowanie wszystkich procesów głównych w średniej firmie zajmuje zwykle 2-4 tygodnie. Kluczowe jest zaangażowanie pracowników znających szczegóły operacyjne oraz systematyczne podejście do dokumentowania poszczególnych etapów procesu.

Jakie są najczęstsze błędy popełniane podczas pierwszego mapowania procesów?

Najczęstsze błędy to: zbyt szczegółowe mapowanie na początkowym etapie (co prowadzi do przesadnej komplikacji), pomijanie punktów decyzyjnych i wyjątków, brak zaangażowania osób rzeczywiście realizujących proces oraz używanie niestandardowych symboli mapy procesu. Ważne jest też unikanie mapowania “jak powinno być” zamiast “jak rzeczywiście jest” – mapa procesów powinna odzwierciedlać rzeczywisty stan organizacji.

Czy mapowanie procesów jest potrzebne w małych firmach?

Tak, mapowanie procesów przynosi korzyści niezależnie od wielkości organizacji. W małych firmach pomaga w ustandaryzowaniu działań, ułatwia wprowadzanie nowych pracowników i identyfikuje wąskie gardła ograniczające wzrost. Małe firmy mogą rozpocząć od mapowania procesów głównych, stopniowo rozszerzając zakres o procesy wspierające w miarę rozwoju organizacji.

Jak często należy aktualizować mapy procesów?

Mapy procesów powinny być przeglądane i aktualizowane co najmniej raz na rok lub po każdej znaczącej zmianie organizacyjnej, technologicznej czy proceduralnej. W firmach produkcyjnych wykorzystujących systemy monitorowania w czasie rzeczywistym, niektóre elementy map (jak wskaźniki efektywności) mogą być aktualizowane częściej. Kluczowe jest traktowanie mapy procesów jako żywego dokumentu, który ewoluuje wraz z organizacją.